Gāzes iesmidzināšanas plastmasas rokturis

| Daļas nosaukums | gāzes iesmidzināšanas plastmasas rokturis |

| Produkta apraksts | ārējā gāzes palīgforma iesmidzināšanakas ļauj mums izveidot neskaitāmas sarežģītas detaļu ģeometrijas, kuras iepriekš nebija pieejamas ar iesmidzināšanas formēšanu.Tā vietā, lai būtu nepieciešamas vairākas detaļas, kas vēlāk jāsamontē, balsti un atdalīšanas elementi ir viegli integrējami vienā veidnē bez sarežģītas serdes izgriešanas.Spiediena gāze piespiež izkausētos sveķus cieši pret dobuma sienām, līdz daļa sacietē, un pastāvīgais, vienmērīgi pārraidītais gāzes spiediens neļauj daļai sarauties, vienlaikus samazinot virsmas plankumus, izlietnes pēdas un iekšējos spriegumus.Šis process ir ideāli piemērots šauru izmēru un sarežģītu izliekumu noturēšanai lielos attālumos. |

| Eksporta valsts | Vācija |

| Produkta izmērs | ∅40 x 128 |

| Produkta svars | 100g |

| Materiāls | ABS |

| Apdare | Spoguļu pulēšana |

| Dobuma numurs | 1+1 |

| Pelējuma standarts | HASCO |

| Veidnes izmērs | 500x550x380mm |

| Tērauds | 1,2736 |

| Pelējuma mūžs | 500 000 |

| Injekcija | Cold runnerSub vārti |

| Izgrūšana | Izmešanas tapa |

| aktivitāte | 1 slīdnis |

| Injekcijas cikls | 40S |

| Produkta īpašības un pielietojums | Gāzes palīgformas iesmidzināšanas formēšanas process ir parasts zema spiediena iesmidzināšanas liešanas process, kas piespiež īsu materiāla šāvienu, lai aizpildītu veidni, izmantojot spiediena slāpekļa gāzi, lai izspiestu materiālu iepriekš paredzētā biezā vietā, vienlaikus veidojot daļā dobas sekcijas. |

Tehnoloģija

GIM

1, formēšanas princips

Gāzi palīdzot formēt (GIM) ir jauna iesmidzināšanas liešanas tehnoloģija, kurā augstspiediena inertā gāze tiek ievadīta, kad plastmasa ir iepildīta dobumā (90% ~ 99%), gāze spiež izkausēto plastmasu, lai turpinātu aizpildīt dobumu, un gāzes spiediena uzturēšanas procesu izmanto, lai aizstātu plastmasas spiediena turēšanas procesu.

Gāzei ir divas funkcijas:

1. Plastmasas plūsmas vadīšana, lai turpinātu aizpildīt veidnes dobumu;

2. Izveidojiet dobu cauruli, samaziniet plastmasas daudzumu, samaziniet gatavo izstrādājumu svaru, saīsiniet dzesēšanas laiku un efektīvāk pārnesiet spiediena uzturēšanas spiedienu.

Tā kā formēšanas spiedienu var samazināt, bet spiediena noturēšana ir efektīvāka, tas var novērst gatavā produkta nevienmērīgu saraušanos un deformāciju.

Gāzei ir viegli iekļūt no augsta spiediena uz zemu spiedienu (pēdējā uzpildes vieta) pa īsāko ceļu, kas ir elpceļu sakārtošanas princips.Spiediens ir lielāks pie vārtiem un zemāks pildījuma beigās.

2 、 Gāzes formēšanas priekšrocības

1. Samaziniet atlikušo spriegumu un deformāciju: tradicionālajai iesmidzināšanas formēšanai ir nepieciešams pietiekami augsts spiediens, lai nospiestu plastmasu no galvenā kanāla uz attālāko zonu;Šis augstais spiediens izraisīs lielu plūsmas bīdes spriegumu, un atlikušais spriegums izraisīs produkta deformāciju.Gāzes kanāla veidošanās GIM var efektīvi pārnest spiedienu un samazināt iekšējo spriegumu, lai samazinātu gatavo produktu deformāciju.

2. Iespiedumu zīmju likvidēšana: tradicionālie iesmidzināšanas lējuma izstrādājumi veidos iegrimes pēdas aiz biezām vietām, piemēram, ribām un izciļņiem, kas ir materiālu nevienmērīgas saraušanās rezultāts.Tomēr GIM var presēt produktu no iekšpuses uz ārpusi, izmantojot dobu gāzes vadu, tāpēc pēc sacietēšanas uz tā izskata nepaliks šādas zīmes.

3. Samaziniet iespīlēšanas spēku: tradicionālajā iesmidzināšanas formēšanā augstam noturēšanas spiedienam ir nepieciešams liels saspiešanas spēks, lai novērstu plastmasas pārplūdi, bet GIM nepieciešamais turēšanas spiediens nav augsts, kas parasti var samazināt iespīlēšanas spēku par aptuveni 25–60%.

4. Samaziniet sliedes garumu: gāzes plūsmas caurules lielā biezuma dizains var vadīt un palīdzēt plastmasas plūsmai bez īpaša ārējā aborta dizaina, lai samazinātu veidņu apstrādes izmaksas un kontrolētu metināšanas līnijas stāvokli.

5. Materiālu taupīšana: salīdzinot ar tradicionālo iesmidzināšanu, ar gāzi darbināmu iesmidzināšanas formēšanu ražotie produkti var ietaupīt līdz pat 35% materiālu.Ietaupījums ir atkarīgs no izstrādājuma formas.Papildus iekšējai dobu materiālu ietaupījumam ievērojami tiek samazināts arī izstrādājuma vārtu (sprauslas) materiāls un daudzums.Piemēram, 38 collu televizora priekšējā rāmja vārtu (sprauslu) skaits ir tikai četri, kas ne tikai ietaupa materiālus, bet arī samazina saplūšanas līnijas (ūdens līnijas)

6. Saīsiniet ražošanas cikla laiku: tradicionālo iesmidzināšanas formēšanas izstrādājumu biezo ribu un daudzo kolonnu dēļ, lai nodrošinātu produkta iestatījumu, bieži ir nepieciešama noteikta iesmidzināšana un spiediena noturēšana.Liešanas izstrādājumiem ar gāzes palīdzību šķiet, ka izstrādājumam ir ļoti bieza līmes pozīcija, taču iekšējā dobuma dēļ dzesēšanas laiks ir īsāks nekā tradicionālajiem cietajiem izstrādājumiem, un kopējais cikla laiks ir saīsināts, jo samazinās spiediena uzturēšanas un dzesēšanas laiks.

7. Pagariniet veidnes kalpošanas laiku: kad tradicionālais iesmidzināšanas liešanas process skar izstrādājumu, tas bieži izmanto lielu iesmidzināšanas ātrumu un spiedienu, kas ļauj viegli “smailēt” ap vārtiem (sprauslu), un veidnei bieži ir nepieciešams apkope;Pēc gāzes izmantošanas vienlaikus tiek samazināts iesmidzināšanas spiediens, iesmidzināšanas turēšanas spiediens un veidnes bloķēšanas spiediens, attiecīgi tiek samazināts arī spiediens uz veidni un ievērojami samazināts veidņu apkopes skaits.

8. Samaziniet iesmidzināšanas formēšanas iekārtas mehāniskos zudumus: iesmidzināšanas formēšanas spiediena un iespīlēšanas spēka samazināšanās dēļ spiediens, ko rada iesmidzināšanas formēšanas mašīnas galvenās saspringtās daļas: Golin kolonna, mašīnas eņģe, mašīnas plāksne utt. tiek arī attiecīgi samazināts.Tādējādi tiek samazināts galveno detaļu nodilums, pagarinās kalpošanas laiks, samazinās apkopes un nomaiņas skaits.

9. Lieto gatavajiem izstrādājumiem ar lielām biezuma izmaiņām: biezo daļu var izmantot kā elpceļu, lai novērstu virsmas defektus, ko izraisa nevienmērīgs sienas biezums ar gāzes spiediena noturēšanu.

3. Formēšanas process ar gāzi

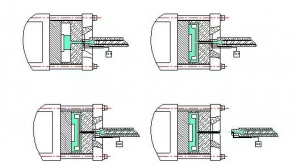

Gāzes formēšanas process ir šāds: ① veidnes aizvēršana ② plastmasas pildījums ③ gāzes iesmidzināšana ④ spiediena uzturēšana un dzesēšana ⑤ izplūde.2. attēlā a ir plastmasas iesmidzināšana, B ir gāzes iesmidzināšana, C ir gāzes spiediena uzturēšana un D ir izplūde.

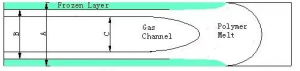

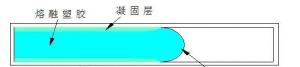

Ar gāzi darbināmas formēšanas pirmais posms ir plastmasas iesmidzināšana veidnes dobumā, kā parādīts 3. attēlā. Izkausētā plastmasa tiek ievadīta veidnes dobumā.Pēc saskares ar veidnes virsmu ar zemu temperatūru uz virsmas veidojas sacietējis slānis, bet iekšpuse joprojām ir izkususi.Plastmasa apstājas, kad injekcija ir 90% ~ 99%.

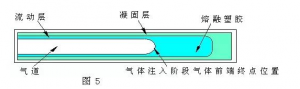

Otrais posms ir gāzes iesmidzināšana, kā parādīts 4. attēlā. Slāpeklis iekļūst izkausētajā plastmasā, veidojot dobumu, kas virza izkausēto plastmasu, lai tā plūst uz veidnes dobuma nepiepildīto daļu.

Trešais posms ir gāzes iesmidzināšanas beigas, kā parādīts 5. attēlā. Gāze turpina iekļūt izkausētajā plastmasā, līdz plastmasa tiek nospiesta, lai pilnībā aizpildītu veidnes dobumu.Šobrīd joprojām ir izkususi plastmasa.

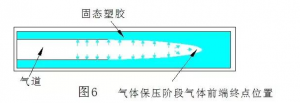

Ceturtais posms ir gāzes spiediena uzturēšanas, ti, gāzes sekundārās iespiešanās stadija, kā parādīts 6. attēlā. Spiediena uzturēšanas posmā plastmasu sablīvē ar augstspiediena gāzi, un tilpuma saraušanās tiek kompensēta, lai nodrošinātu ārējās virsmas kvalitāti. daļas.